Collaudo di microturbina pneumatica per trapano odontoiatrico

Le microturbine per i trapani odontoiatrici sono azionate da aria compressa e girano a velocità di molte migliaia o decine di migliaia di giri al minuto; in alcuni modelli, la turbina gira su una coppia di cuscinetti a sfera e la produzione di tali turbine richiede un accurato collaudo di ogni singola unità per garantire assenza di vibrazioni e uniformità di rotazione, caratteristiche indispensabili per ottenere un trapano affidabile e silenzioso e, in ultima analisi, il migliore comfort in fase di utilizzo sia per il paziente sia per lo stesso dentista.

Boxylab S.r.l. (Terni) ha progettato e realizzato, in collaborazione con Asper S.r.l. (Firenze), Area Test Desmoacustica® per il collaudo delle microturbine pneumatiche per i trapani odontoiatrici, che si basa sull’analisi acustica e vibrazionale di ciascuna microturbina.

Il sistema di collaudo

Il sistema di collaudo è stato concepito e realizzato con il duplice obiettivo di automatizzare e rendere sicuro e affidabile il processo di collaudo delle microturbine e di permettere la condivisione delle conoscenze esperienziali acquisite col tempo dal personale preposto a tali verifiche.

La procedura prevede che ciascuna microturbina venga portata in rotazione all’interno di un ambiente specificamente progettato e realizzato da Boxylab S.r.l. per questo scopo; il suono e la vibrazione generati vengono raccolti da appositi trasduttori e convogliati verso una scheda di acquisizione dati, nella fattispecie un modulo National Instruments modello NI USB-9234 che condiziona questi segnali e li trasmette ad un PC.

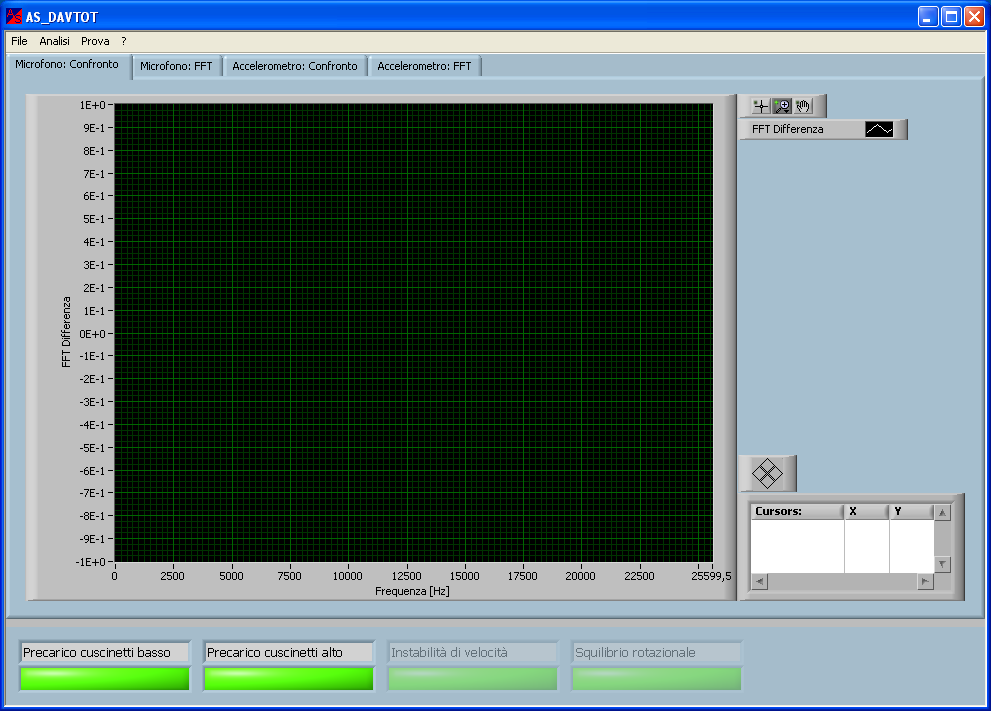

Sul PC è stata poi realizzato un applicativo software, denominato AS_DAVTOT, che analizza i segnali provenienti dalla scheda di acquisizione e che gestisce le procedure di collaudo in modalità guidata o manuale; lo stesso applicativo presenta poi i dati elaborati all’operatore, sia in forma grafica che numerica.

A livello hardware la soluzione prevede, oltre al già citato modulo per l’acquisizione di segnali provenienti da appositi trasduttori (microfoni, accelerometri), un modulo di uscita digitale a relè per il controllo dell’elettrovalvola di alimentazione della turbina, modulo modello NI USB-9481 di National Instruments; il suono della microturbina viene riprodotto in cuffia tramite la scheda audio del PC, in modo che l’operatore possa sentire quello che succede nell’ambiente di collaudo durante il test.

A livello software, l’applicativo elabora i segnali ricevuti dai moduli NI USB sopra descritti, esegue gli algoritmi di analisi, riproduce in cuffia il suono della microturbina durante il test e fornisce all’operatore un’interfaccia grafica di intuitiva e semplice utilizzazione per la gestione della procedura di collaudo.

AS_DAVTOT: interfaccia utente.

Tale procedura è finalizzata a diagnosticare la presenza di eventuale difettosità (vibrazioni, instabilità di rotazione, etc…); la diagnosi è basata sull’analisi dei segnali dei microfoni e degli accelerometri nel dominio della frequenza, andando ad eseguire il confronto tra uno spettro ottimale di riferimento e lo spettro del segnale acquisito dal pezzo in collaudo.

Un opportuno algoritmo consente poi di determinare se il pezzo in collaudo è buono o è affetto da una qualche difettosità; la procedura di collaudo termina con la stampa del relativo Rapporto di Collaudo, nel quale vengono trascritti tutti i dati dell’oggetto collaudato e i risultati dei test (pezzo buono o pezzo scarto con relativa tipologia di difettosità).

L’algoritmo analizza differenti tipologie di difettosità; per ogni tipologia è prevista la configurazione di alcuni parametri di controllo per la messa a punto dello stesso algoritmo di analisi.

Le caratteristiche acustiche e vibrazionali variano al variare del modello di microturbina, l’applicativo AS_DAVTOT gestisce un archivio di curve spettrali di riferimento per ciascun modello di microturbina. Per ogni modello è possibile definire e archiviare le tipologie di difettosità da analizzare e i relativi parametri di controllo per l’algoritmo di analisi.

La procedura software implementa due modalità di lavoro: una modalità guidata, per l’esecuzione routinaria della procedura di collaudo; una modalità manuale, per la gestione e il salvataggio delle curve di riferimento e dei parametri di controllo per l’algoritmo di analisi.

Modalità guidata

In tale modalità, l’operatore definisce il tipo di turbina da collaudare, quindi seleziona il tipo di prova che intende realizzare e dà il via al test, che si conclude con la generazione automatica di un Rapporto di Collaudo, in formato pdf, dove viene indicato in chiaro il risultato del test. Durante la prova, l’operatore può ascoltare in cuffia il suono del pezzo in collaudo.

Modalità manuale

La modalità manuale permette all’operatore un completo controllo della procedura di verifica di difettosità e dei relativi parametri. Questa modalità è propedeutica alla modalità guidata ed è finalizzata alla gestione e al salvataggio delle curve di riferimento.

In modalità manuale, al termine dell’esecuzione della prova, l’applicativo si predispone per permettere il salvataggio della curva di riferimento; sono anche disponibili una serie di funzionalità addizionali finalizzate ad ampliare le possibilità di comparazione delle curve spettrali e, in ultima analisi, le tipologie di difettosità (acquisire, come misura, un file di una prova precedentemente salvato su disco rigido; archiviare su file, con nome definito dall’utente, i segnali acquisiti durante l’ultima prova eseguita; confrontare l’ultima misura acquisita con una curva di riferimento precedentemente salvata su disco rigido; post-elaborare i segnali di ciascuna misura acquisita con diversi set di parametri senza la necessità di dover ripetere più volte lo stesso test).