Revamping di pressa rigida per test di laboratorio

Automazione di pressa rigida per la qualificazione e la caratterizzazione dei materiali lapidei.

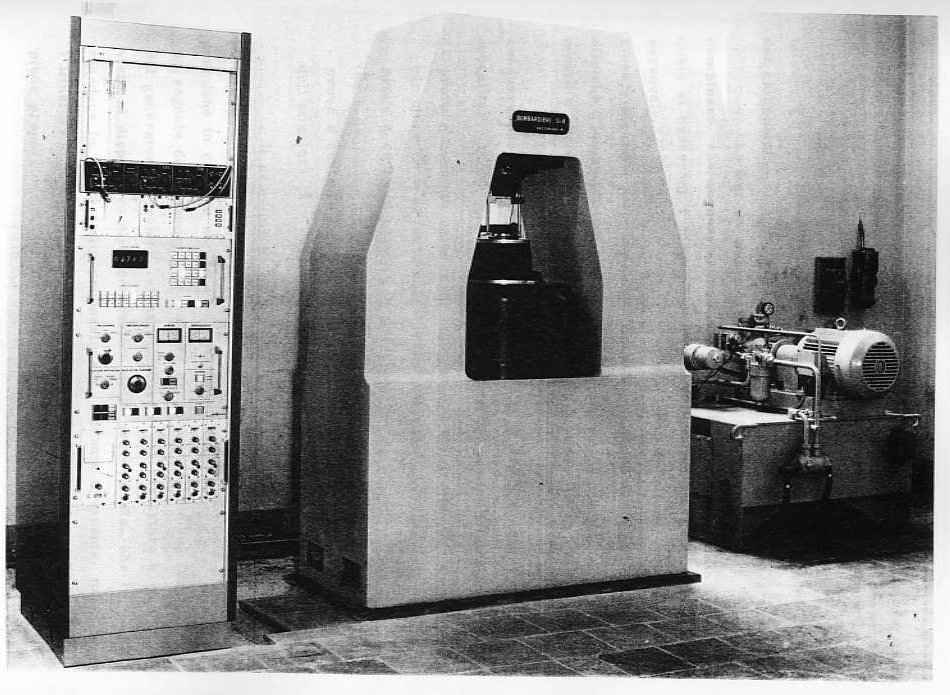

Nel 1975 il Centro di Ricerca Idraulica e Strutturale (CRIS) dell’Enel aveva progettato e fatto costruire l’unica pressa rigida servo-controllata esistente in Europa per lo studio del comportamento a post rottura dei materiali.

La pressa è stata rimessa in esercizio da Asper che ha progettato e realizzato un novo sistema di controllo ad anello chiuso basato su un’architettura real-time in grado di reagire in tempi dell’ordine del millisecondo, tempi richiesti dalle elevate prestazioni meccaniche di cui la pressa è capace in quanto a velocità di movimento e forze in gioco.

La soluzione sviluppata, AS_Pressa_R, ha una configurazione software basata su un’architettura modulare. Attualmente sono disponibili due moduli: uno dedicato alla gestione di test automatici in controllo di carico o di spostamento, l’altro dedicato al controllo manuale della pressa.

La pressa rigida

Alla fine degli anni Settanta, dopo un approfondito studio di progettazione, la sezione DSR del Centro di Ricerca Idraulica e Strutturale (CRIS) dell’ENEL faceva realizzare una “speciale macchina di prova materiali”, di elevate prestazioni e particolarmente sofisticata per lo studio della resistenza delle rocce in prove di compressione.

Si tratta dell’unica pressa a telaio rigido esistente in Europa in grado di effettuare prove a compressione in controllo di deformazione, e quindi di studiare anche il comportamento a post rottura del materiale.

Il telaio ha un peso di circa 10 tonnellate ed il fondo scala della pressa è 100 t. Tramite simulazioni ad elementi finiti bidimensionali, realizzate intorno alla metà degli anni Settanta, risulta che per deformare di 1 mm il vano di carico della pressa sono necessarie ben 6000 t.

La pressa era controllata da una sofisticata elettronica interamente analogica. La cella di carico e i 2 sensori di spostamento di tipo LVDT permettevano alla pressa di eseguire prove a gradiente di carico costante e a spostamento dei piatti costante, questa ultima tipologia di prove si è rivelata particolarmente utile per studiare il comportamento a post rottura dei materiali. L’elevata rigidità del telaio realizzato nel 1975 ed un’elettronica innovativa per l’epoca permettevano alla pressa, al momento della rottura del provino, di non scaricare l’energia elastica accumulata, consentendo così la possibilità di studiare il comportamento a post rottura senza danneggiare irrimediabilmente il provino.

Il cilindro è sprovvisto di guarnizioni ed è stato realizzato con speciale lappatura al fine di ridurre l’attrito e migliorare la risposta dell’attuatore idraulico. La pressa è controllata da una servo-valvola in portata della ditta MOOG GmbH.

La rimessa in esercizio

Per la rimessa in esercizio si è proceduto ad una revisione dell’apparato idraulico e alla progettazione e realizzazione di un nuovo sistema di controllo.

Per l’apparato idraulico si è fatto revisionare la servo-valvola e si è provveduto a sostituire l’ingombrante centralina idraulica con una più compatta e dotata di 2 pompe a pistoni radiali, allo scopo di poter disporre di differenti portate.

Le elevate prestazioni meccaniche di cui la pressa è capace, in quanto a velocità di movimento e forze in gioco richiedono un sistema di controllo altrettanto performante in grado di rispondere in tempi dell’ordine del millisecondo. Per sostituire la sofisticata, ma obsoleta, elettronica di controllo interamente analogica, Asper ha progettato e sviluppato AS_Pressa_R, una soluzione basata su un’architettura hardware CompactRIO di National Instruments®.

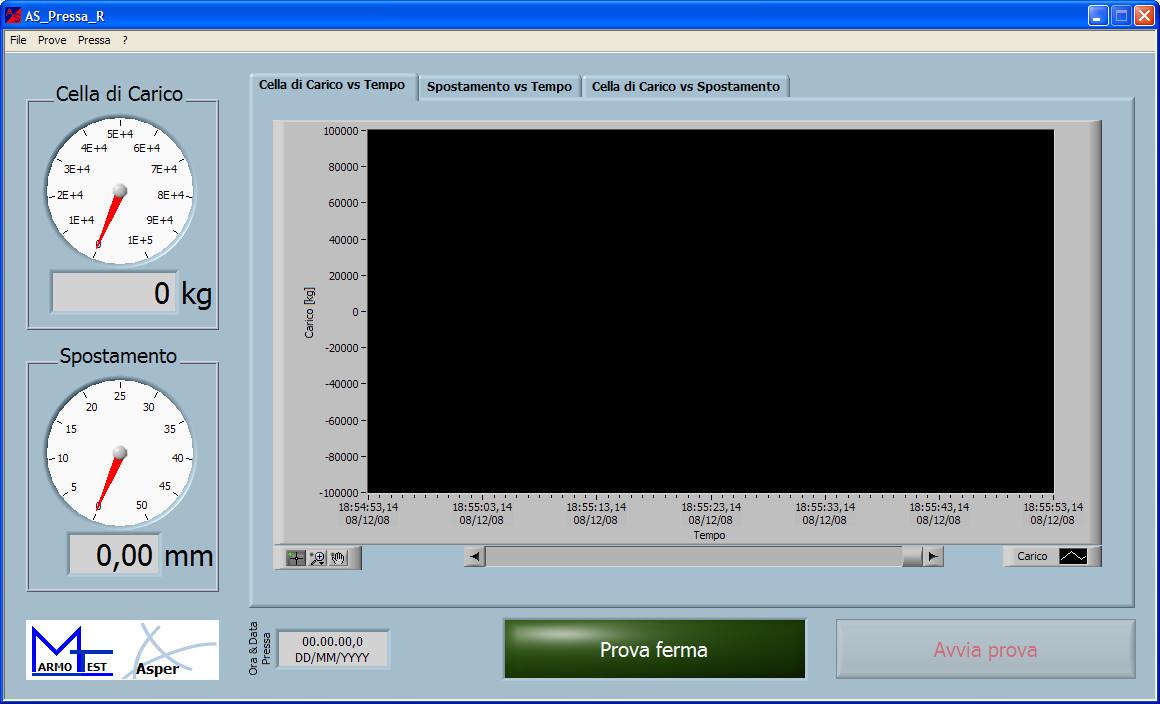

Figura 1: Interfaccia utente della soluzione AS_Pressa_R

La finalità del sistema di controllo AS_Pressa_R è quella della completa automazione della pressa per realizzare prove a gradiente di carico costante, prove a gradiente di spostamento piatti costante, prove a gradiente di deformazione costante e prove a sollecitazione ciclica sinusoidale con frequenza fino a 40 Hz.

L’architettura hardware prevede un’unità CompactRIO dotata di moduli di condizionamento per la lettura dei segnali di campo (cella di carico e sensori di spostamento) e per la regolazione degli attuatori (servo-valvola e accensione delle pompe idrauliche).

La soluzione software è composta da due unità: un’unità di supervisione, installata su opportuno PC, e un’unità di controllo real-time installata sull’unità CompactRIO.

L’unità AS_Pressa_R di supervisione si interfaccia all’unità hardware CompactRIO tramite bus ethernet e fornisce all’operatore un’interfaccia grafica, di intuitiva e semplice utilizzazione, per mezzo della quale è possibile gestire in modalità automatica o manuale la movimentazione della pressa.

L’unità software di controllo real-time riceve i comandi dall’unità di supervisione e gestisce le procedure di controllo della pressa, ad anello chiuso con regolazione Proporzionale-Integrativo-Derivativo (PID), tramite i moduli di input e output.

Asper ha dedicato particolare attenzione allo sviluppo dell’algoritmo di controllo ad anello chiuso. In particolare, per ridurre gli effetti del rumore di lettura sulla variabile di processo, alla stessa sono applicati un filtraggio passa-basso e uno dead-band. Per far muovere il pistone in controllo manuale “a vuoto” Asper ha implementato una tecnica di sbilanciamento del segnale di retroazione del PID.

L’interfaccia grafica del modulo di supervisione è studiata in modo da rendere immediatamente accessibili all’utilizzatore tutte le informazioni essenziali per il controllo della pressa e sullo stato delle prove automatiche. I dati relativi all’andamento della prova sono visualizzati in forma grafica e gli stessi possono essere archiviati su file per il successivo utilizzo all’interno di report.

Per ogni sessione di test, l’utente può configurare il sistema in modo da adeguarlo alle esigenze dei campioni sotto analisi; in particolare può configurare la tipologia di test e tutti i relativi parametri specifici. La configurazione può essere salvata su file e riletta da file, così da permettere un’efficiente gestione dei test nel caso si intenda lavorare in condizioni analoghe.