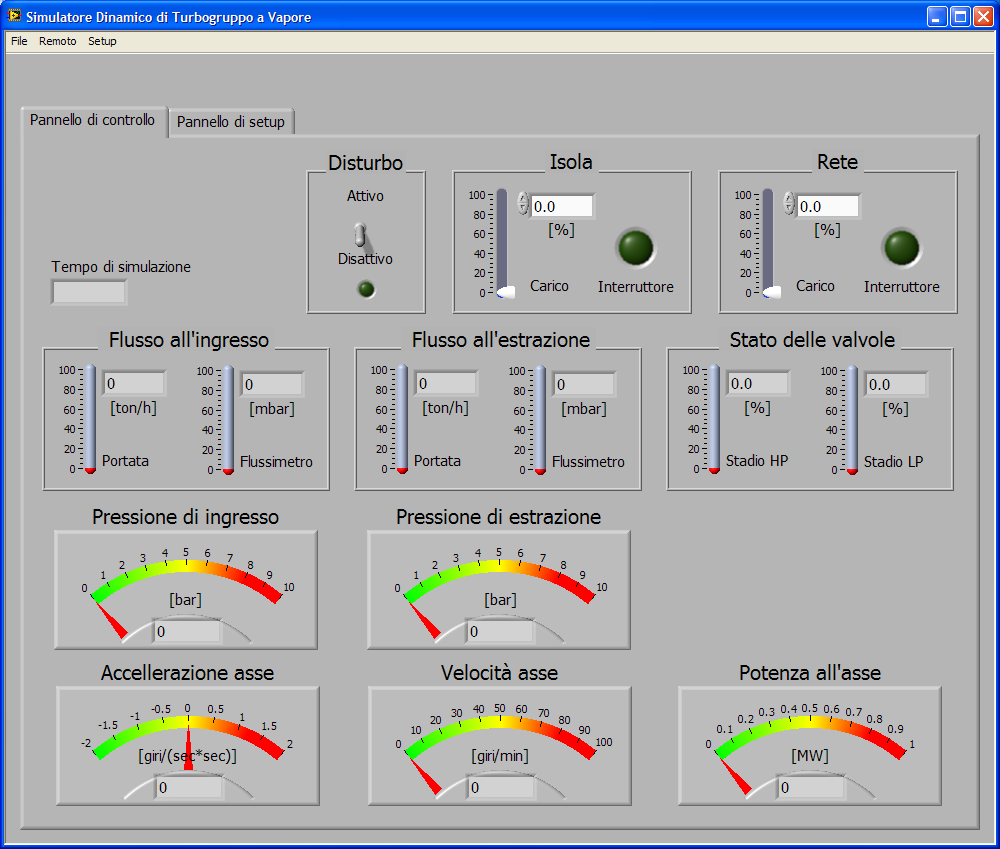

Simulatore Dinamico di Turbina a Vapore

Il simulatore dinamico di turbina a vapore è un sistema di collaudo e messa a punto per i quadri di controllo delle turbine con la capacità di estendere il collaudo alla risposta dinamica. Il simulatore implementa su una piattaforma real-time un modello matematico della turbina nel suo normale comportamento dinamico e gestisce alcune canali di I/O per la comunicazione con il quadro di controllo.

Il simulatore dinamico interviene nella fase di collaudo realizzata presso la sede del costruttore del quadro, quando si intende cioè verificare la funzionalità delle procedure di controllo, nelle più realistiche condizioni, senza tuttavia disporre della turbina vera e propria. Il simulatore dinamico è inoltre in grado di parzialmente anticipare, presso la sede del costruttore del quadro, la successiva fase di messa a punto fine normalmente realizzata on site, presso la sede dell’impianto, in presenza dei macchinari per i quali il sistema di controllo è progettato.

Il collaudo dei quadri di controllo per turbogruppi.

Il funzionamento di un turbina a vapore richiede un sofisticato e affidabile quadro di controllo. Questo tipo di apparati assicura il normale esercizio del macchinario ed interviene qualora si verifichino anomalie o imprevisti che mettono a repentaglio la sicurezza del macchinario stesso o dell’impianto in cui il macchinario si trova installato.

La produzione dei quadri di controllo può essere schematizzata in tre successive fasi: asseblaggio dei componenti meccanici, elettrici ed elettronici; sviluppo e installazione delle procedure software di controllo; collaudo e messa a punto.

Si comprende come apparecchiature progettate per il controllo di turbine abbiano bisogno di uno accurato collaudo e di una scrupolosa messa a punto. La finalità della fase della collaudo e messa a punto comprende:

- la verifica del corretto funzionamento del software di regolazione della turbina;

- la regolazione di massima (macro-tuning) del sistema di controllo;

- la regolazione fine (micro-tuning) da effettuarsi on site, presso la sede dell’impianto, in presenza dei macchinari per i quali il sistema di controllo è progettato.

I test di collaudo che competono al “macro-tuning” sono generalmente effettuati, per ragioni di budget, utilizzando simulatori statici di segnali elettrici (in tensione o corrente); questi dispositivi, pilotati da un operatore, descrivono in modo quasi statico successive configurazioni di equilibrio per il macchinario.

La necessità di test di collaudo sempre più accurati e nelle più realistiche condizioni, senza tuttavia disporre della turbina vera e propria, ha portato allo sviluppo e utilizzo di simulatori dinamici della turbina a vapore.

Il simulatore dinamico è essenzialmente una procedura software che implementa un modello matematico della turbina e gestisce alcune schede di I/O per la comunicazione con il quadro di controllo.

Questo tipo di soluzione permette di estendere il collaudo alla risposta dinamica del quadro di controllo. Il simulatore dinamico interviene nella fase di “macro-tuning” ed è in grado di parzialmente anticipare quella successiva di “micro-tuning”, con sensibile riduzione dei costi di collaudo e messa a punto.

Descrizione generale.

L’architettura del simulatore dinamico prevede due procedure software, il simulatore vero e proprio progettato per essere eseguito su un computer equipaggiato con un sistema operativo real-time ed una pannello di supervisione progettato per essere eseguito su un qualunque computer equipaggiato con un sistema operativo Windows. La piattaforma real-time è utilizzata per garantire il determinismo nel tempo di risposta del simulatore dinamico.

La comunicazione tra il pannello di supervisione, HMI, ed il simulatore dinamico avviene su socket TCP/IP mediante protocollo proprietario.

La procedura di simulazione esegue l’algoritmo del modello matematico della turbina, si interfaccia all’I/O per la lettura dei necessari segnali di input e per la scrittura dei segnali di output e dialoga con l’HMI.

I canali delle schede di I/O del simulatore sostituiscano alcune delle sonde presenti sulla turbina, atte a rilevare i valori istantanei di certune grandezze, e leggano alcuni dei parametri impostati dal quadro di controllo.

La procedura di supervisione dialoga con la procedura di simulazione e mette a disposizione dell’operatore i parametri di controllo e di messa a punto dell’algoritmo del modello matematico della turbina e ne visualizza gli stati durante il funzionamento. Il modello della turbina

La turbina è simulata attraverso la soluzione alle differenze finite dell’equazione di moto per un cilindroide rigido vincolato. Dove tale approccio è inadeguato o troppo complesso sono adottate delle approssimazioni fenomenologiche. La soluzione diretta consente alla simulazione di offrire una risposta dinamica, in relazione agli stimoli del sistema di controllo.

Come carico è prevista la possibilità di pilotare un alternatore o un compressore.

Al fine di rendere la simulazione “realistica” sono state introdotte delle “sonde virtuali”. Ad esempio: la velocità di rotazione dell’asse è inviata all’esterno come un’onda quadra, di frequenza proporzionale alla velocità angolare effettiva: questo accorgimento tiene conto della modalità di lettura della grandezza ingegneristica, fatta attraverso un sensore di prossimità, che “conta” i denti di una ruota fonica. Un analogo discorso vale per i flussimetri, che presentano un valore differenziale di pressione opportunamente legato alla portata. La pressione è invece simulata in modo empirico, attaverso una mappa che lega la pressione alla portata.

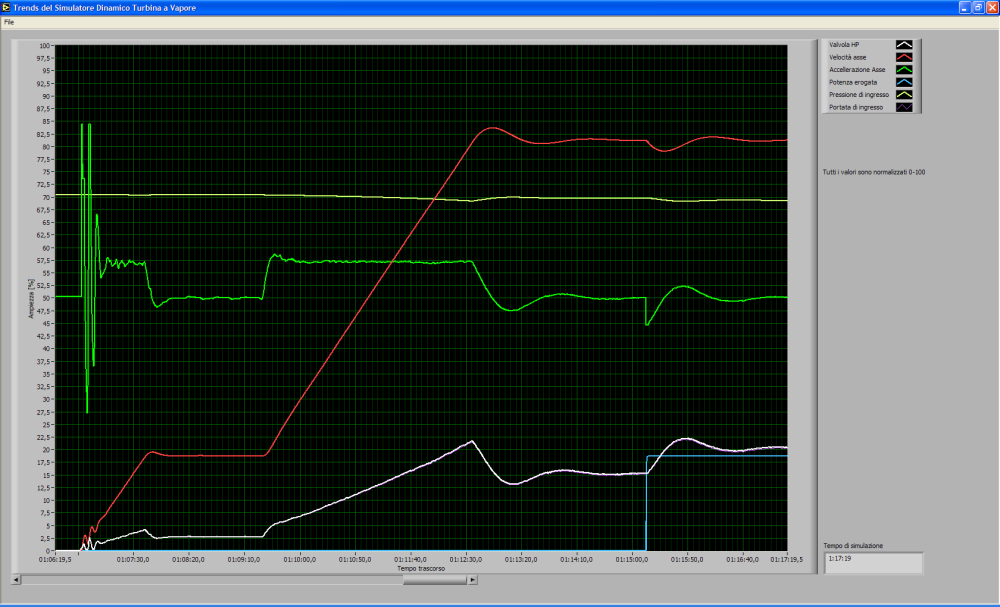

Figura: TUVA - pannello di visualizzazione dei trends con l'andamento dei parametri rappresentativi dello stato della turbina a vapore.

L’architettura real-time

Per la piattaforma real-time si è scelto la soluzione modulare CompactRIO di National Instruments. CompactRIO integra un processore embedded, con sistema operativo real-time, con un chipset FPGA. L’architettura hardware del sistema prevede che la comunicazione tra processore embedded e canali di I/O passa attraverso l’FPGA; a bordo dell’FPGA una procedura programmabile provvede alla gestione degli I/O e al condizionamento dei segnali acquisiti.

La procedura software di simulazione è stata sviluppata con un architettura multithread al fine di separare gli eventi critici, quali l’elaborazione del modello e la gestione degli I/O, dagli eventi a bassa priorità come le comunicazione via ethernet da e verso il supervisore. Il task che esegue l’algoritmo della simulazione e si interfaccia agli I/O è configurato per avere la priorità nell’accesso alle risorse di sistema al fine di garantire il determinismo nell’esecuzione. Il task che gestisce il dialogo con l’HMI via TCP/IP, procedura tipicamente non deterministica, è configurato per usare le risorse di sistema lasciate disponibili dal task ad alta priorità. I due task si scambiano dati via opportune code FIFO.

Le scelte fatte permettano di garantire determinismo di esecuzione e ottenere tempi di ciclo di regolazione inferiori a 2 msec.